Концепция «тощего производства»

Концепция «тощего производства» получила свое наименование, потому что требует гораздо меньше ресурсов, чем массовое производство (меньше запасов, времени на производство единицы продукции), вызывает меньшие потери от брака и т. д. Таким образом, эта концепция соединяет в себе преимущества массового (большие объемы производства — низкая себестоимость) и мелкосерийного производства (разнообразие продукции и гибкость).

Основные цели концепции «тощего производства» в плане логистики:

• высокие стандарты качества продукции;

• низкие производственные издержки;

• быстрое реагирование на изменение потребительского спроса;

• малое время переналадки оборудования.

Ключевыми элементами реализации логистических целей в оперативном менеджменте при использовании этой концепции являются:

• уменьшение подготовительно-заключительного времени;

• небольшой размер партий производимой продукции;

• малая длительность производственного периода;

• контроль качества всех процессов;

• общее продуктивное обеспечение (поддержка);

• партнерство с надежными поставщиками;

• эластичные потоковые процессы;

• «тянущая» информационная система.

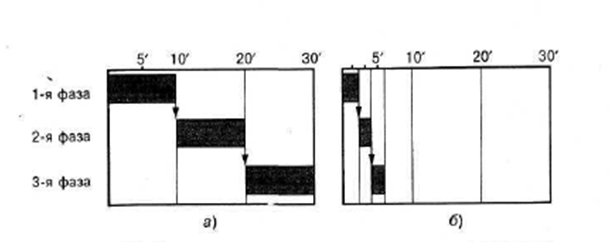

Остановимся более подробно на некоторых ключевых элементах. Уменьшение размера партии и длительности производственного периода проиллюстрируем на условном примере (рис.1).

Предположим, что производственный процесс изготовления продукции (сборки) состоит из трех фаз, а размер партии составляет 10 изделий.

Тогда из рис. 1а видно, что общая длительность производственного периода составляет 30 мин. В случае сокращения партии до двух изделий (рис. 1б) общее время производства составит 6 мин. При уменьшении размера партии мы сокращаем время в 5 раз.

Рисунок 1. Сокращение размера партий и времени производства.

а – размер партии = 10изделий, общее время производства = 30мин;

б - размер партии = 2изделий, общее время производства = 6мин.

Уменьшение запасов и времени производства позволяет значительно увеличить гибкость производственного процесса, быстрее реагировать на изменение рыночного спроса. Применение в системе «тощего производства» элементов систем KANBAN и «планирования потребностей/ресурсов» позволяет существенно снизить уровень запасов и работать практически с минимальными страховыми запасами без складирования материальных ресурсов, чему способствует сотрудничество с надежными поставщиками. Большое внимание в концепции «тощего производства» уделяется общей производственной поддержке с целью обеспечения состояния непрерывной готовности технологического оборудования, практического исключения его отказа, улучшения качества его технического обслуживания и ремонта. Наряду с всеобщим контролем качества, эффективная поддержка позволяет до минимума сократить запасы незавершенного производства (буферные запасы) между производственно-технологическими участками. Большую роль в реализации этих задач играет подготовка персонала среднего и низшего звена производственного и логистического менеджмента, который должен:

• знать выходные спецификации и требования подведомственных производственно-логистических процессов и процедур;

• быть способным измерять результаты работы и контролировать логистические операции;

• быть хорошо подготовленным и снабженным необходимыми инструкциями;

Информация по теме:

Производственный процесс на участке

Технологический процесс ТО диагностики или ТР представляет собой совокупность операций по соответствующим воздействиям. Которые выполняются в определенной последовательности с помощью различного инструмента, приспособлений и других средств механизации. Рациональная последовательность выполнения раб ...

Расчёт элементов горочного цикла

Технологическое время на расформирование состава зависит от взаиморасположения парков, от расстояния между ними, от скорости маневров, от величины распускаемого состава. При последовательном расположении парков технологическое время на расформирование определяется по формуле: ТРФ=tз+tнад+tрос+tос+t ...

Мероприятия

по охране труда и технике безопасности

Окрасочные работы следует выполнять в окрасочных (малярных) цехах, отделениях, участках, на специальных установках, в камерах или на площадках, оборудованных принудительной вентиляцией (местной и общей приточно-вытяжной) и средствами пожарной техники. Особенно эффективной вентиляции должна быть при ...

Навигация

- Главная

- Транспортная логистика

- Основные понятия грузоведения

- Строительство автомобильных дорог

- Обслуживание локомотивов

- Автомобильный транспорт

- Моторные масла

- Материалы